金属3Dプリンタによる銅合金3D積層造形技術を確立

平成28年10月26日

PDF リリース全文 (322KB)

【世界初】

金属3Dプリンタによる銅合金3D積層造形技術を確立

‐優れた機械強度と導電性を持つ銅合金の積層造形でモノづくりに革新を‐

■要旨

株式会社ダイヘンは地方独立行政法人大阪府立産業技術総合研究所との共同研究により、世界で初めて金属3Dプリンタを使用した銅合金3D積層造形技術を確立いたしました。

銅が持つ優れた導電性・熱伝導性を活かした3D積層造形の実用化により、少量多品種生産への対応や開発プロセスの大幅な短縮化が実現できる他、従来の加工法では不可能とされていた複雑な造形物活用による最高品質・高付加価値な製品開発の可能性を高めることで、航空宇宙、自動車、医療分野などのあらゆる産業での、モノづくりの技術革新の扉を開きます。

■開発の背景

3Dプリンタは急速に普及し様々な分野で活用されており、最近ではホビー分野でも利用されるなど身近なものになっています。銅は優れた導電性と熱伝導性を持ち、モノづくり上の重要素材であるため産業界から3D積層造形技術の確立が熱望されながらも、レーザの反射率が高く3Dプリンタによる積層造形は困難とされていました。

当社は汎用の金属3Dプリンタ(コンセプトレーザー社製「M2」/レーザー出力400W)を用いて、銅合金3D積層造形を可能とする造形技術(銅合金粉末および加工プロセスのノウハウ)を独自に確立し、本技術に関する特許を取得いたしました。

<3D積層造形の利点>

- 鋳造や切削では困難な形状が一体構造で製造可能

中空構造部材の内部精密加工など、従来の加工法では実現できない構造の造形が可能となります。新構造によって高機能部品を製作できるため、新製品の創製が期待できます。 - 製品の開発期間を大幅に短縮

3次元のデジタルデータから造形することにより金型が不要となり、試作などのプロセスで大幅な納期短縮が実現できます。 - 生産における柔軟性の向上

デジタルデータと金属粉末から製作でき、組立も省力化できるため、小ロットやカスタム品への対応を柔軟に行うことができます。また保守部品の金型保管や部品在庫の削減が期待できます。

■本技術を用いた製品開発と今後の展開

当社はすでに自社製品の開発・試作・製造に本技術を活用しております。例えば高能率アーク溶接システム「D-Arc」用高電流水冷トーチに応用して、高冷却機能と小型軽量化を実現いたしました。

また、用途に応じて造形物の特性を任意に変更することができ、導電率を重視する場合は導電率を純銅の最大90%まで、機械強度を重視する場合は引張強さを純銅の最大3倍まで高めた造形物の製作が可能となります。

今後ライセンス提供により広く社会に活用いただくことも視野に入れております。また、造形試作品のご要望に関してもご相談を受付いたします。

高能率アーク溶接システム「D-Arc」

水冷トーチ

最適な水冷経路を構築することで従来なし得なかった高冷却機能と小型軽量化を実現

【注:わかりやすいように切断しています】

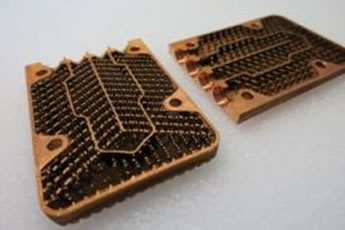

モータ冷却用 ヒートシンク

モータの発する熱を効率的に回収・放熱する形状を試作・検証できたことにより、従来にない高電流域の適用領域の拡大に貢献

【注:わかりやすいように切断しています】

■お問い合わせ先

株式会社ダイヘン 技術開発本部 企画部

TEL:06-4977-6727